Polipasto de cadena industrial Es un tipo de equipo mecánico ampliamente utilizado para levantar objetos pesados. Desempeña un papel importante en la producción industrial y el transporte logístico debido a su alta eficiencia y robustez. Sin embargo, para garantizar su funcionamiento estable a largo plazo y extender su vida útil, es fundamental desarrollar e implementar un plan de mantenimiento eficaz. Este artículo explorará las mejores prácticas de mantenimiento y los pasos específicos para extender la vida útil del polipasto de cadena industrial.

1. Verifique periódicamente los componentes clave

La inspección periódica es el primer paso en el plan de mantenimiento. Los componentes clave de los polipastos de cadena industriales incluyen cadenas, ganchos, frenos, cajas de cambios y cojinetes. Durante la inspección se debe prestar atención a los siguientes aspectos:

Inspección de la cadena: Observe si la cadena está desgastada, torcida u oxidada. Si la cadena está evidentemente desgastada, se debe reemplazar inmediatamente para evitar que se rompa durante el funcionamiento.

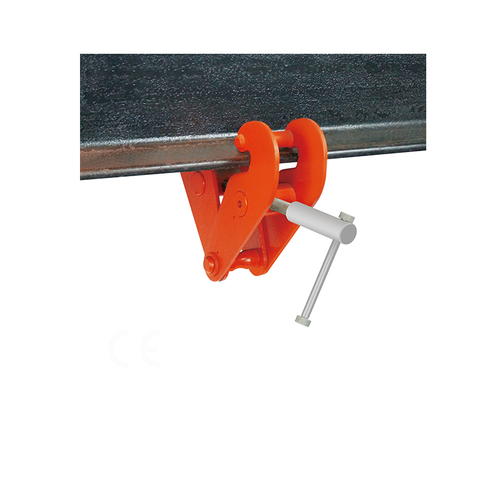

Inspección del gancho: El gancho suele ser la parte de carga más pesada. Si se encuentran deformaciones, grietas o desgaste, es necesario reemplazarlo a tiempo. Además, asegúrese de que el bloqueo de seguridad del gancho funcione correctamente para evitar desenganches accidentales.

Inspección de frenos: El freno es un componente clave para garantizar la seguridad del equipo. Verifique si puede liberar y bloquear la carga normalmente, y cualquier deslizamiento o retraso debe repararse a tiempo.

Inspección de caja de cambios y rodamientos: Abra la caja de cambios periódicamente para comprobar el estado de los engranajes y asegurarse de que no haya desgaste ni grietas. Al mismo tiempo, compruebe si los cojinetes son flexibles y sustitúyalos si es necesario.

2. Lubricación y mantenimiento

Las cadenas, engranajes, cojinetes y otros componentes de los polipastos de cadena industriales requieren suficiente lubricación durante el uso frecuente para reducir la fricción, reducir el ruido y extender la vida útil de los componentes. Las mejores prácticas para la lubricación incluyen:

Lubricación de la cadena: Aplique lubricante a la cadena con regularidad para evitar sequedad y oxidación. Es adecuado utilizar lubricantes industriales especiales para resistir mejor la elevada carga de la cadena.

Lubricación de engranajes y cojinetes: la lubricación de engranajes y cojinetes puede reducir el desgaste mecánico y mejorar la eficiencia del equipo. Asegúrese de utilizar lubricantes adecuados para altas temperaturas y cargas elevadas, y evite lubricantes excesivos o insuficientes.

3. Control de carga y operación estandarizada

Para extender la vida útil de los polipastos de cadena industriales, siga estrictamente las especificaciones operativas para garantizar que la carga en cada operación esté dentro del rango de carga nominal del equipo. Las siguientes son las precauciones para el control de carga:

Evite la sobrecarga: La sobrecarga es una de las principales causas de daño a los componentes del polipasto de cadena. El peso de la carga levantada cada vez debe controlarse estrictamente para evitar exceder la carga nominal del equipo.

Elevación y descenso lentos: El levantamiento repentino o el descenso rápido causarán presión adicional sobre la cadena, el gancho y otras partes. Asegúrese de levantar y bajar la carga lentamente durante la operación para reducir el daño al equipo causado por la fuerza del impacto.

Operadores de trenes: el personal no capacitado puede operar incorrectamente y causar un desgaste innecesario del equipo. Los operadores deben recibir capacitación sistemática para comprender las diversas funciones del equipo y el uso correcto del mismo.

4. Establecer un sistema de limpieza regular

Los polipastos de cadena suelen estar expuestos al polvo, aceite e impurezas en entornos industriales. Estas impurezas se meterán entre la cadena y los engranajes, provocando que el equipo se desgaste más rápido. Por eso, es muy importante mantener limpio el equipo:

Limpiar la cadena: Limpie la cadena periódicamente con un paño limpio para eliminar el polvo y la suciedad y vuelva a aplicar lubricante.

Limpie los engranajes y los frenos: la superficie de los engranajes y los frenos debe mantenerse libre de aceite y materias extrañas para garantizar un funcionamiento suave. Los frenos necesitan especial atención, ya que cualquier residuo puede afectar su rendimiento.

Limpie el equipo en su totalidad: asegúrese de que la carcasa del equipo, el panel de control y los botones estén libres de polvo y residuos para evitar afectar el funcionamiento normal de los componentes eléctricos.

5. Inspecciones profesionales periódicas

Además del mantenimiento rutinario, las grúas de cadena industriales también necesitan inspecciones profesionales periódicas. Esta inspección la realiza el fabricante del equipo o técnicos profesionales, generalmente una vez al año, y la inspección incluye:

Inspección del sistema eléctrico: verifique el estado del cable de alimentación, el panel de control y los componentes eléctricos para garantizar que no haya envejecimiento ni fallas.

Inspección de componentes internos: Desarmar el equipo y verificar el desgaste de los componentes internos, especialmente el estado de engranajes y cojinetes, para determinar si es necesario reemplazarlos.

Prueba de carga: realice pruebas de carga con regularidad para garantizar que la grúa pueda funcionar sin problemas y de forma segura dentro del rango de carga nominal. Cualquier desviación de la carga nominal requiere reparación o reemplazo.

6. Registrar y monitorear el uso del equipo

Registrar cada situación de mantenimiento y falla ayuda a comprender el estado de funcionamiento del equipo, predecir posibles fallas y tomar medidas con anticipación. Los siguientes son registros recomendados:

Registros de uso diario: Registre la carga, tiempo y frecuencia de cada operación para evaluar la condición de carga y frecuencia de uso del equipo.

Registros de mantenimiento: registre el contenido del mantenimiento, las piezas reparadas y las condiciones de lubricación después de cada mantenimiento para garantizar que el equipo se mantenga de forma continua y estable.

Registros de fallas: Después de que ocurre cualquier falla, se debe registrar la causa de la falla, la solución y las piezas reemplazadas. Estos datos se pueden utilizar para ajustar futuros planes de mantenimiento.

英语

英语 西班牙语

西班牙语